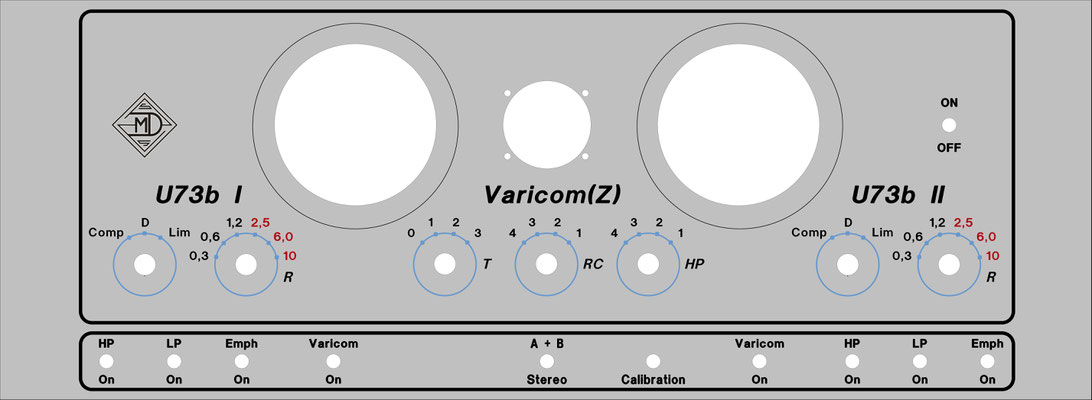

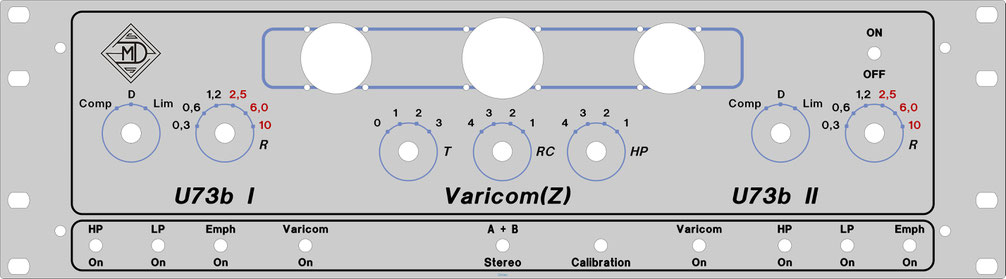

TAB* U 73b mit Varicom(Z).

* = Markenname TAB mit freundlicher Erlaubnis der Funkstunde

Erkenntnisse aus diesem Projekt vorab:

1. Man sollte vorher genau analysieren, wo der Stromfluß läuft und welche Komponenten man unter Verzicht auf welche Funktionen weglassen kann. Man kann getrost davon ausgehen, daß die grauen Herren von damals genau wussten, was sie taten. Speziell, was Röhrenschaltungen angeht. Die waren überqualifiziert, weil sie in ihren vormaligen Berufen in der Entwicklung neuester Technik nicht mehr arbeiten durften. Es sei denn ...

2. Bei Einmeß- und Umbaubeschreibungen sollte man genau achten auf die Gerätebezeichnung, in meinem Fall also: für den U73 oder den U73b ?

3. Verdrahtung auf einer selbstentworfenen Lötösen-Platine ist nochmal ein höheres Level als auf einer gedruckten Platine: Man kalkuliere vor Entwurf der Platine die Größe der Komponenten und vermeide kalte Lötstellen, an die man später nicht mehr rankommt.

4. Bei Wechselstromheizung müssen die Leitungen verdrillt geführt werden. Wenn man, wie ich, mit einer Stahlblech- und einer GFK-Platine arbeitet, muß man diese verdrillten Leitungen zwischen den beiden Platinen rechtzeitig einziehen, bevor andere Komponenten verlötet werden.

5. Man berechne bei Neukonstruktion vorher die Leistung der Trafos, sonst bekommt man bei Röhrenschaltungen, die nicht so viel Strom ziehen, zu hohe Spannung an den Sekundärabgriffen (zu hohe Leerlaufspannung). Auch und gerade wenn man sich vorher intensiv mit der geringeren Verlustleistung von modernen Brückengleichrichtern gegenüber Selengleichrichtern (etwa 1:10) beschäftigt hat.

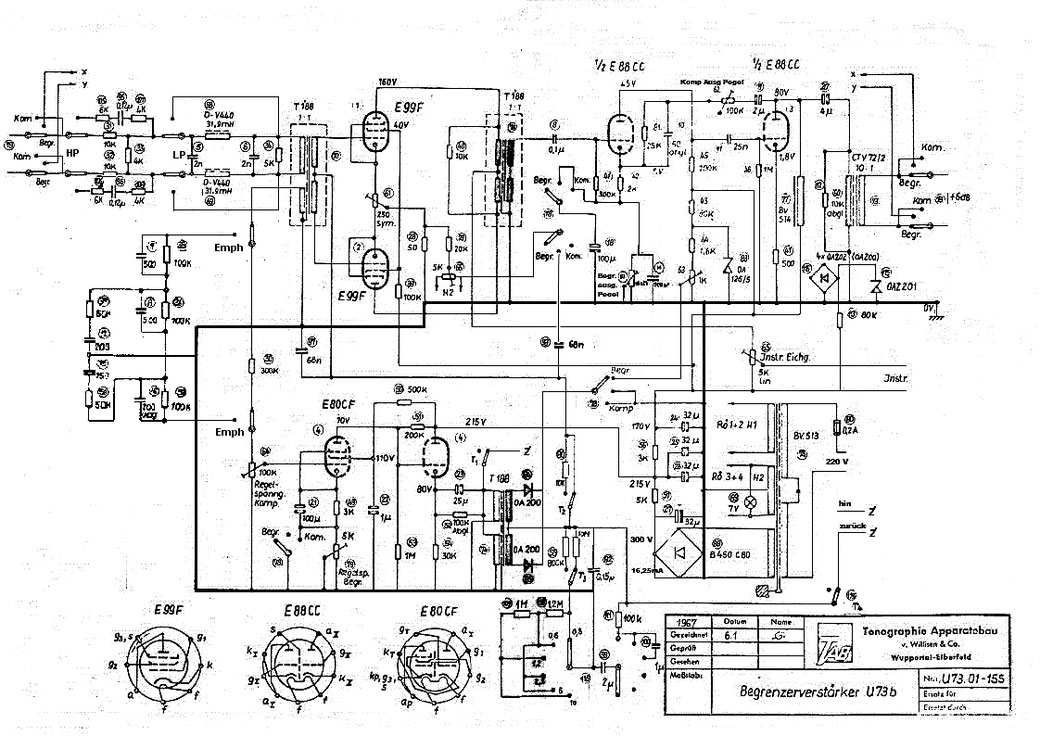

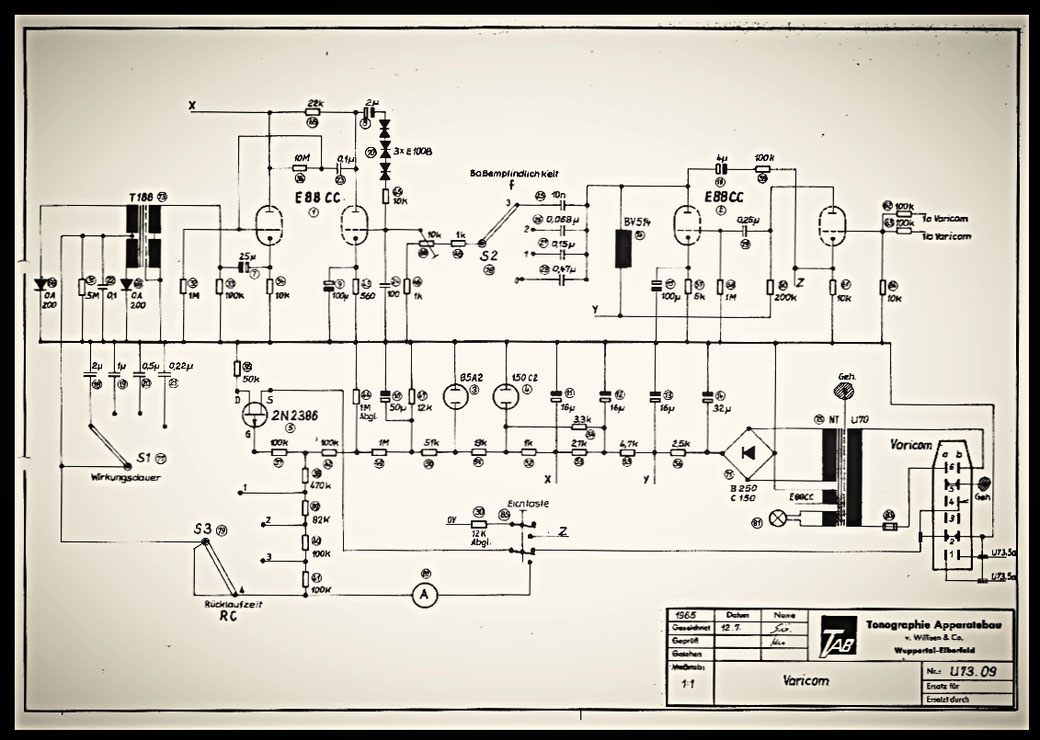

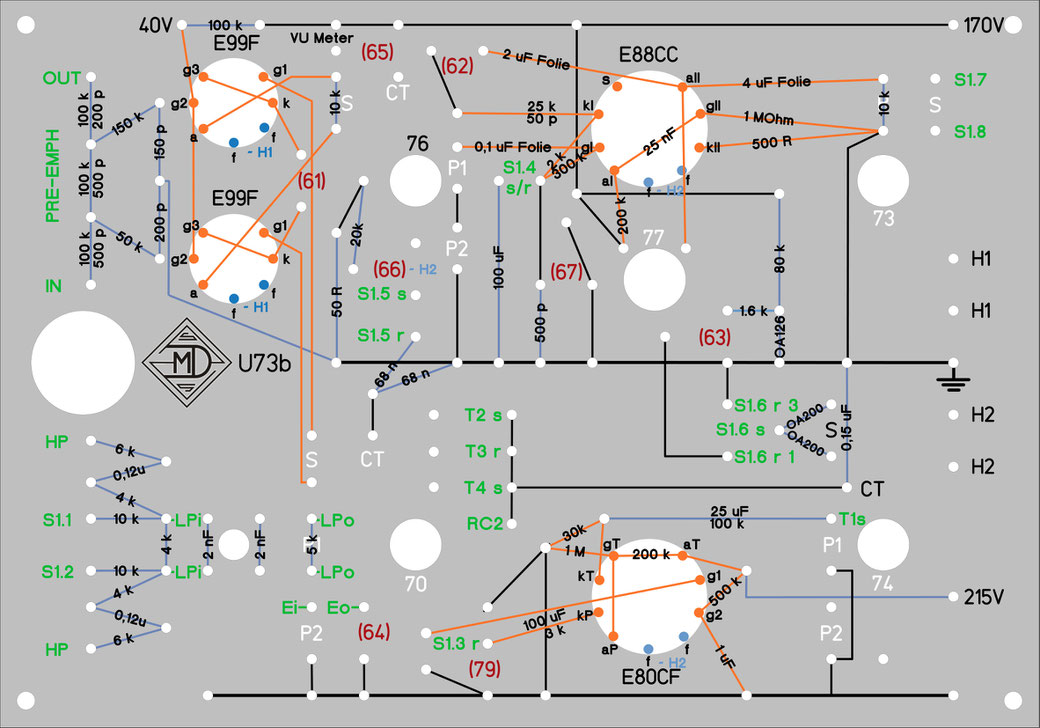

Wer sich hier wundert, warum das Schaltbild schon wieder anders aussieht:

Seit 14.07.2021 gibt es eine Korrektur, auf die mich Walter Schaeppi aufmerksam gemacht hat. In der

Betriebsanleitung für den Varicom heißt es, die Widerstände R55 (800k) und R80 (10k) sollen im U73 durch einen 10M Widerstand ersetzt werden. Diese Umbaumaßnahme beschreibt den

U73 (ohne b) ! Der Widerstand R55 wird durch einen 10M ersetzt, aber der R80 sitzt im U73b an anderer Stelle mit anderer Funktion. Deshalb wird dieser Widerstand beim Betrieb mit

Varicom überbrückt (siehe geändertes Schaltbild hinter Schalter T2).

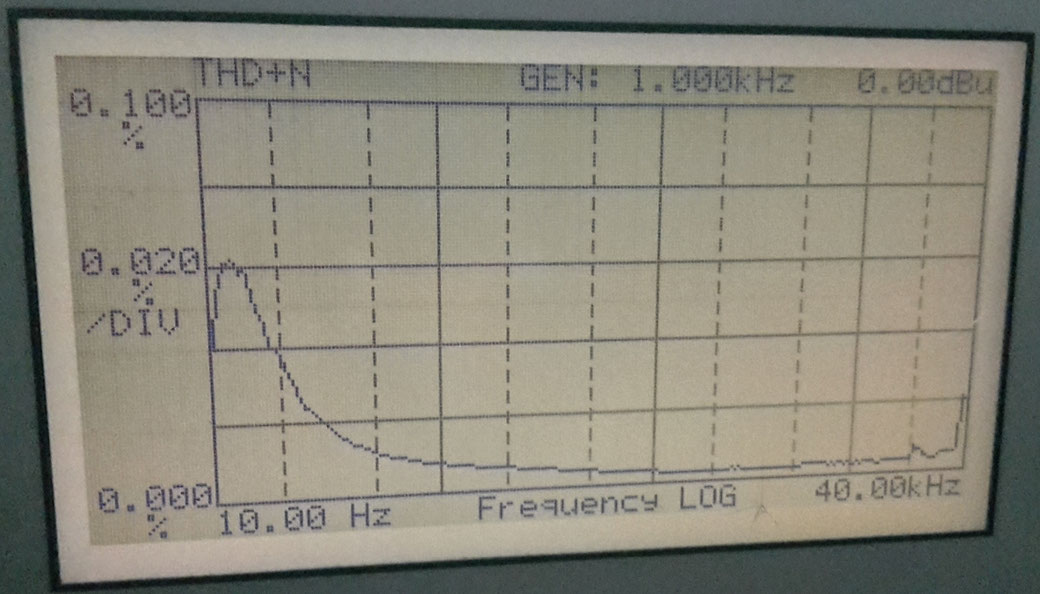

Seit 30.10.2021 : OA 202,

OAZ 201 und 80k sind spannungsrelevant und bleiben in der Schaltung. Wenn mit passivem Netzteil gebaut wird, fließen hier etwa 2,125 mA (170V/80.000Ω), also fällt eine Leistung ab von

36,125 mW. Ein geregeltes Netzteil kann auf diesen zusätzlichen Verbraucher leicht verzichten, vielleicht auch das ungeregelte - wenn man sich die

Mühe machen will, die Widerstände im Netzteil neu zu definieren. Aber welche Funktion haben dann die Zenerdioden ? Nur exotisches Beiwerk ? Messungen weiter

unten.

Umschaltung ohne/mit Varicom Schalter T1-T4.

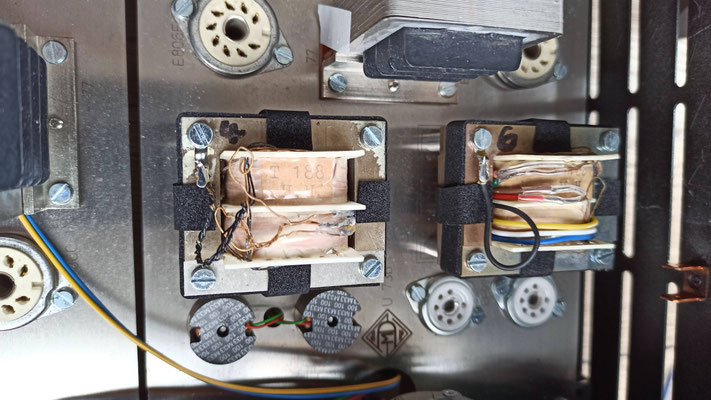

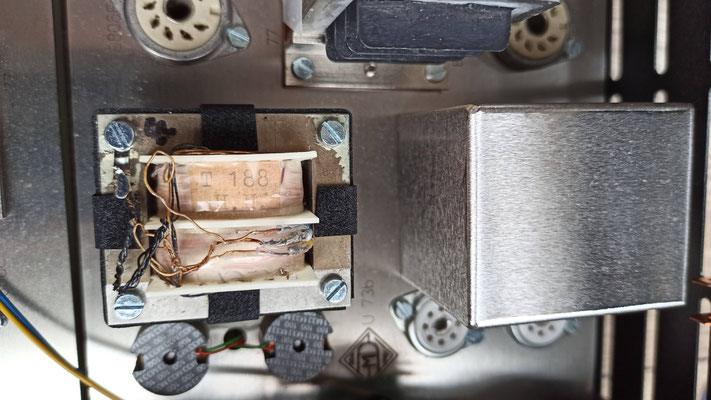

T1 und T4 schalten den Weg zum und vom Varicom, T3 setzt durch einen 10M Widerstand die U73b Release-Zeit außer Funktion und über T2 läuft das negative Kontrollsignal ohne Widerstand über den Mittenabgriff des T188 (Pos.70) auf die Gitter der Steuerpentoden E99F.

Im T188 (Pos.70) wird das Audiosignal 1:2 angehoben und das Kontrollsignal 1:1 an das Gitter der E80CF weitergegeben. Im T188 (Pos.74) (Primärwindungen parallel geschaltet) wird das Kontrollsignal 1:2 angehoben und an die Regelpentoden E99F weitergeleitet. Der dritte T188 (Pos. 76) arbeitet als Koppelübertrager 1:1, die Primärspulen seriell.

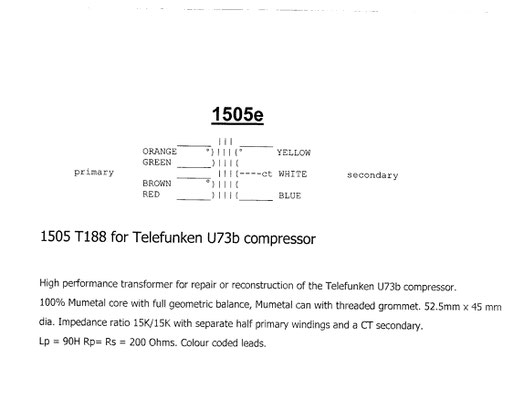

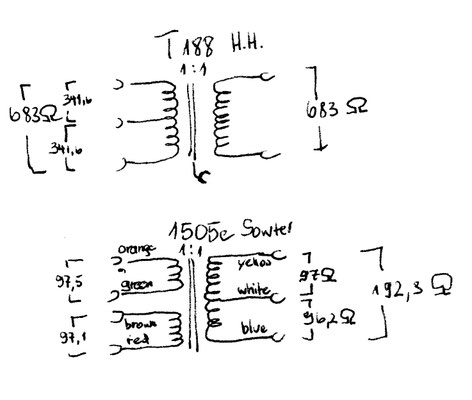

Der 1505e ist da und wurde durchgemessen. Sein Gleichstromwiderstand ist (beide Primärwicklungen zusammen oder die ganze Sekundärwicklung) 192 Ohm gegenüber den 683 Ohm vom ersten Haufe, den ich hatte. Das war auch nicht anders zu erwarten laut Datenblatt SOWTER: Rp = Rs = 200 Ω.

Man möge mir nachsehen, daß ich eine gewisse Skepsis gegenüber kommerziellen Nachbauten nicht ablegen kann, obwohl SOWTER hervorragende Übertrager baut. Aber unabhängige engagierte Audiotüftler bestätigen, daß die Originale, wie auch immer, schwer zu rekonstruieren sind, wenn man nicht über das originale Material und Knowhow verfügt. Aus diesem Grund habe ich dann auch weiterhin an einer Lösung aus hiesiger Handwerkszunft gearbeitet. Immer in der Hoffnung, daß sich ein Weg auftun wird.

Geholfen hat, wie mit so vielen Details, Wissen und Material Johannes Brüning, der den Nachlaß der Firma TAB sowie die Markenrechte führt. Dieser T188 stammt aus einem geschlachteten U70 und hat 5 nach außen geführte Anschlüsse.

Da alle T188 ebenso wie die Übertrager der V70 Serie per Bauvorschrift in Scheibenwicklungen ausgeführt werden sollten ( und bei den ersten, vom NWDR hergestellten Exemplaren wohl auch waren ?), bin ich davon ausgegangen, daß durch Aufdröseln der verbundenen Anschlüsse Zugriff auf alle Scheiben (Wicklungen) möglich sind und damit jede mögliche Kombination. Das ist prinzipiell in jedem Fall richtig, aber wie man sehen wird, wurde aus Kostengründen später dann doch die schneller und mit weniger Aufwand realisierbare Zylinderwicklung eingesetzt.

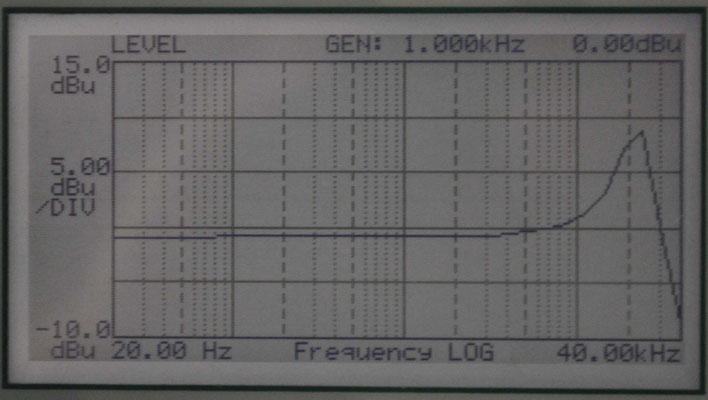

Die Übertrager am Neutrikmessplatz

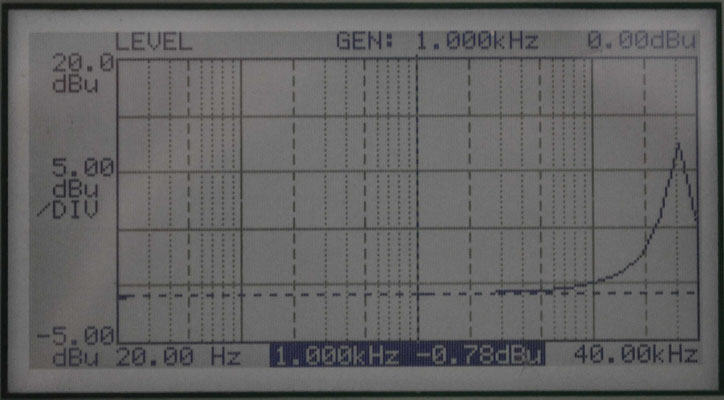

Das sind die Frequenzschriebe des SOWTER 1505e. Links von Primärwicklung 1 zu Primärwicklung 2, rechts von Primärwicklung 1 zur Sekundärwicklung. Ein Peak ist zu erkennen bei 30kHz, bis 10 Khz ist er linear, zwischen 10 und 20 kHz steigen sie an.

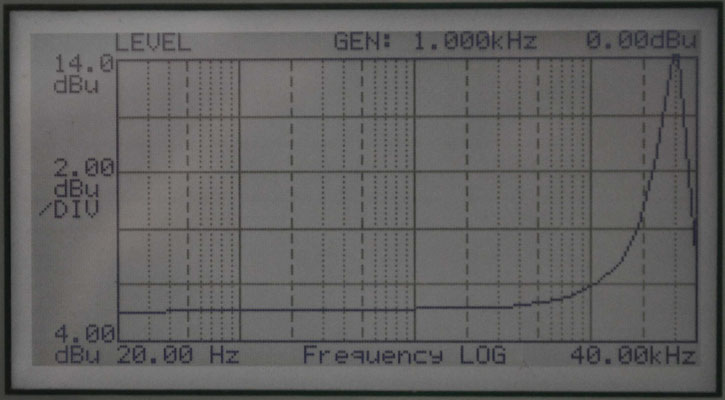

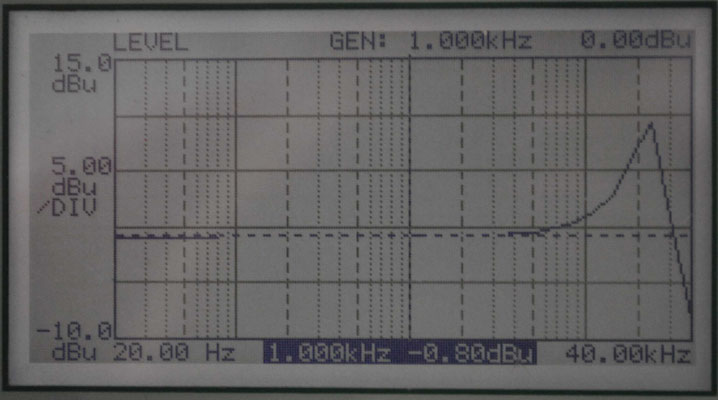

Das sind die Frequenzschriebe eines Haufe T 188. Links von Primärwicklung 1 zu Primärwicklung 2, rechts von Primärwicklung 1 zur Sekundärwicklung. Ein Peak ist bei etwa 23 kHz erkennbar, nicht ganz so steil wie beim SOWTER.

Insgesamt kann man dem SOWTER attestieren, daß er ein guter Nachbau des T188 ist. Beide Exemplare sind linear bis 10 kHz und ziehen dann an. Der SOWTER bei höheren Freuenzen und steiler, der Haufe früher und flacher. Der Bassbereich ist moderat, leicht verhalten bei beiden.

Man möge mir nachsehen, daß die Frequenzschriebe meines MD188 auf sich warten lassen. An den Neutrikmeßplatz komme ich nicht immer ran.

Mein aktueller Bestand an Übertragern für das Projekt :

6 Stück T188 (~650 Ohm), ein T188-blau (400 Ohm) und 2 Stück AÜ V72/2. Ausreichend für ein Stereoset U73b mit Varicom.

Original Übertrager und NOS Röhren, was will man mehr ??

Untere Reihe #4 ist mein Nachbau MD188 (400 Ohm) für weitere Projekte. Davon später. In der Mitte der SOWTER.

Immerhin habe ich über die US Firma "magnetic metals" Kontakt zu einem englischen Distributor gefunden, von dem ich das Kernmaterial EI 625 (das angelsächsische Pendant zum deutschen EI 48) bekommen konnte. Eine für mehrere Übertrager ausreichende Probe kam an und mit einem willigen und fähigen Fachmann hätte hier die Produktion beginnen können. Die Produktion meines MD188 entwickelte sich aber anders ....

(Nachtrag: das Material wurde an einem meiner Spulenkerne ausprobiert, mit dem Resultat allerdings stark abweichender Werte).

Doch zunächst noch etwas mehr graue Theorie

Meß- und Bedienungsanleitung U73b

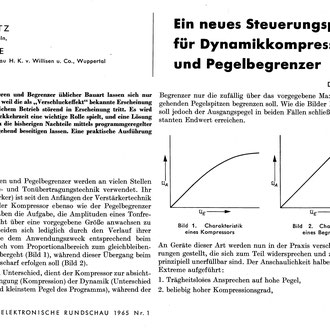

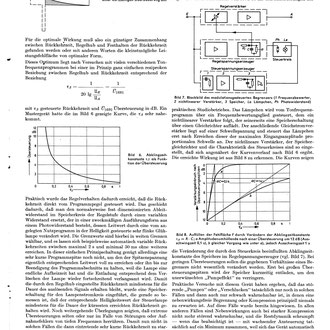

In der Beschreibung und Meßanleitung wird auf einen Beitrag von Burkowitz und Pethke in der Internationalen Funkschau Heft 1, 1965 verwiesen.

Peter Burkowitz, Tonmeister mit internationalem Renommee von der Electrola und der C. Lindström GmbH, Köln, später Polygram in Hannover, und H. Pethke von der Tonographie Apparatebau, Wuppertal resümieren hier Wesentliches über die Kompressorfunktion. Uns heutigen Menschen erscheint das vielleicht selbstverständlich, damals war es bahnbrechend.

Ich habe einen Jahresband Internationale Funkschau 1965 erstanden und den Beitrag eingescannt. Interessant, sich heute wieder in die Denkweise jener Zeit einzufühlen. Die Furcht vor der Atombombe war damals viel konkreter als heute. Ich denke auch, die Gefahren der technischen Entwicklung wurden realistischer wahrgenommen. Das sieht man heute mehr von einem emotionalen Standpunkt, ohne die physikalischen Zusammenhänge, von denen viele einfach nicht mehr Kenntnis nehmen wollen. Auch die Dauerkanzlerin nicht.

Aus dem zeitlichen Abstand und mit der Weisheit des Älterwerdens ist es für mich traurig zu sehen, wie deutsche Firmen nach dem totalen Ausverkauf nach WWII immer noch meinten, bei den Großen mitspielen zu dürfen. Ach so, ja, wir wurden ja als Bollwerk gegen den Kommunismus gebraucht. Und das ist seit 1990 Geschichte ...

T 188 Version 2

Am 18.10.2017 kam also das Kernmaterial EI 625 (entspricht bis auf 10tel Millimeter dem EI 48) für die T 188, eine Probe von 500 Gramm von der Firma L&H components, UK. Damit war die erste Hürde genommen und ich habe dann nach einem Trafowickler gesucht, der Scheibenwicklungen macht. Damit sollte sich herausstellen, ob das Material die gewünschten weichmechanischen Eigenschaften für einen Audioübertrager hat. Diese Suche war ergebnislos. Eine Erklärung mag vielleicht in dem hohen Aufwand liegen, da ich immer noch davon ausgegangen bin, daß eine Scheibenwicklung* gewickelt werden muß.

Alternative:

Es gibt hier um die Ecke eine Firma, bei der ein italienischer Konstrukteur von hochwertigen Röhrenamps ( Hallo Enzo !) die Audio-Übertrager wickeln lässt.

* Neuerdings habe ich auf der Suche nach dünnerem Draht auch einen Kupferlackdraht mit 2 verschiedenen Lackierungen gefunden, sogenannten Back-Lackdraht in den Stärken 0,1 bis 1,4 mm. Die erste Lackierung ist fix mit dem Kupfer verbunden,

darauf gibt es eine temperaturlösliche Lackierung, die zwischen 140° und 190° weich zu werden beginnt. Damit könnte man eine Spule auf einen Hilfsträger wickeln und die Drähte mit einer

Heißluftpistole erhitzen, bis sie verschmelzen. Dann hätte man die gewünschte "Luftspule", die man nach dem Erkalten vom Hilfskörper abziehen kann und auf einen endgültigen Spulenkörper

schiebt. Viel einfacher als damals, als man den Draht erst durch heißes Wachs ziehen musste. Any objects ? Gibt es Dinge, die man dabei falsch machen kann ?

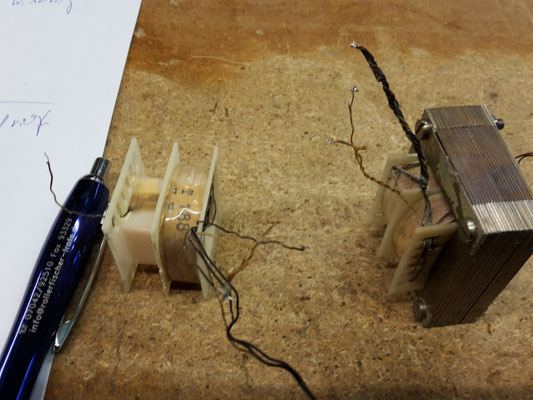

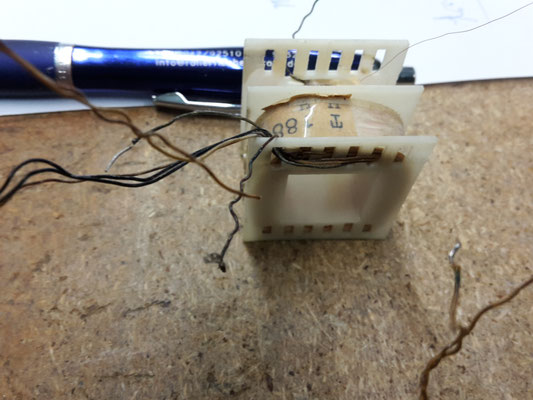

Anamnese und Rekonstruktion T188

Die nächste Phase ist angelaufen. Der heimische Trafowickler um die Ecke hat auch einen Lieferanten* für die Originalbleche (EI48) in nachgeglühter Qualität, sogar mit der originalen 4 Lochbefestigung (dadurch kein Schmetterlingseffekt) und wir haben begonnen, einen originalen T188 zwecks Anamnese zu schlachten. Beide Kammern haben wir analysiert, die Größe jeder Wicklung rückwärts gezählt und einen Plan erstellt. Die selbstklebenden Kupferbänder der Firma HELCA-Metall sind eingetroffen, nun (22. 06. 2018) wird der T188 ziemlich originalgetreu nachgebaut.

Schade, daß HAUFE da trotz des guten Willens einiger Beteiligter nicht ranwollte. Aber unsere Lösung wird genauso gut. Basta.

* ein international tätiges Unternehmen aus Deutschland, das die originalen Laminate nach DIN herstellt - wem fallen da nicht die Kinnladen runter vor Staunen !

Auf dem Altar der Erkenntnis geopfert: ein originaler Haufe T188. Übrig blieben neben dem Spulenkörper ein paar kleine Teile, ein Haufen Draht und das Wissen, wie so ein Übertrager gebaut worden ist. Die zweite Kammer brachte dann die Auflösung, aber keine weiteren Überraschungen.

Selengleichrichter oder Siliziumdioden ?

Die originalen SIEMENS Brückengleichrichter B450C80 und B250C100 sind nicht mehr erhältlich, und selbst NOS Selengleichrichter sind nicht mehr in dem Zustand, wie sie mal waren. Man kann sie wohl durch vorsichtiges "Hochfahren" wieder aktiveren, aber ich will ja nicht von Vornherein eine Sollbruchstelle einbauen.

Die einfachste Lösung ist eine Schaltung mit Siliziumdioden. Parallel zu den Dioden Kondensatoren, die den Abriss des Stroms durch die Dioden abfangen. Dieser Abriss passiert deshalb, weil eine Netzdiode nicht sofort sperrt. Das führt zu starken hochfrequenten Störungen durch Oberschwingungen im Strom im Netzkreis.

Oder gleich einen dafür vorgesehenen Brückengleichrichter, da ist das alles gleich drin.

Dabei gilt es zu beachten, daß die Verlustleistung der Selengleichrichter höher war als die von Dioden (~20 Scheiben á 1V = ~20V), sprich mit Siliziumdioden kommt mehr Spannung an (Verlustleistung ~2V). Also die Sekundärwicklung für die Anodenspannung um den Betrag Selen/Silizium niedriger dimensionieren. Das ist besser als einen Lastwiderstand dahinter zu schalten, denn damit wird die Leistung erst nach dem Aufheizen der Röhren (wenn der Anodenstrom fließt) herunterregelt und bis dahin kann ein knapp dimensionierter Gleichrichter bereis sein kurzes Leben beendet haben.

Eine ungefähre Angabe der Typen und Leistungswerte kann man der Bezeichnung bei SIEMENS entnehmen:

B = Brückengleichrichter / E = Einzelgleichrichter, danach folgt der Wert für Volt und nach C folgt die Angabe für den Strom in mA.

Irgendwo im Netz kursiert auch eine Ersatzschaltung mit MOSFET, um die Kennlinie eines Selengleichrichters zu simuleren.

Grundsätzliches zum Thema Selengleichrichter und Ersatz durch Siliziumdioden gibt es hier. Mit den angegeben Beispielen kann man sich über Dreisatz schnell die benötigten Werte errechnen.

Man kann auch ein voll geregeltes modernes Netzteil einbauen, nur reagiert das Gerät dann anders in den Grenzbereichen, speziell wenn es viel Strom zieht. Nichts für einen originalen Nachbau.

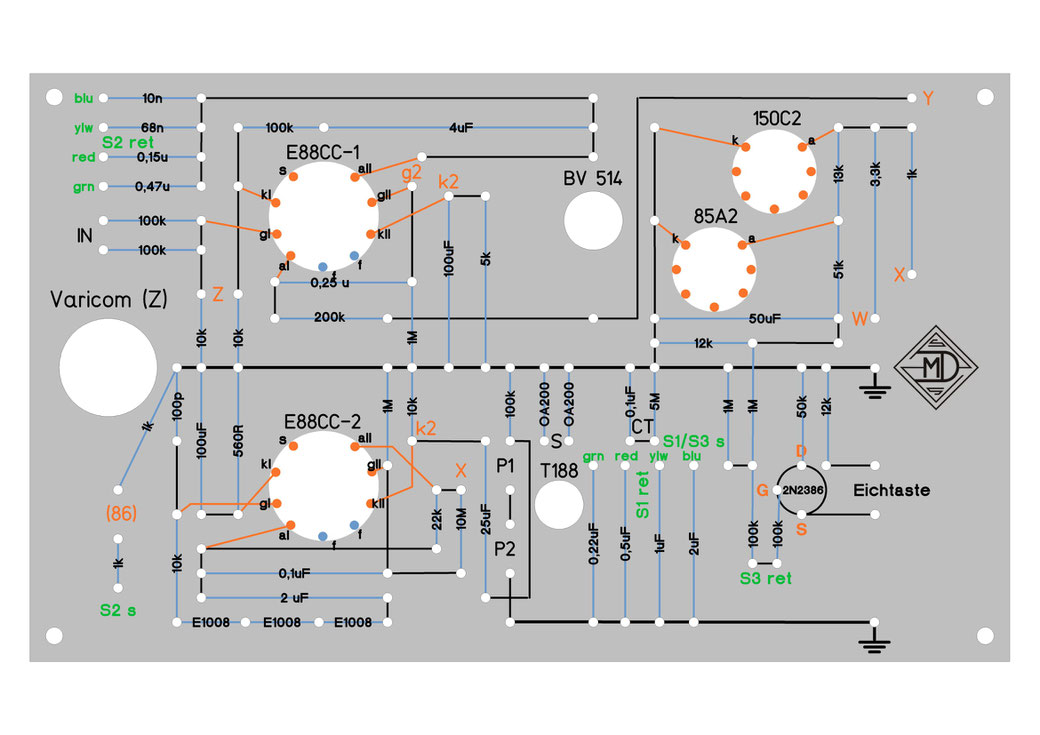

TAB Varicom (Z)

SGS Fairchild E1008

Das geheimnisvolle Teil ...

oder doch nur eine TVS Diode, um die Schaltung vor Überspannung zu schützen ?

In der technischen Beschreibung des Varicom heißt es:

Das Gerät erhält ein aus dem Nutzkanal abgeleitetes Signal; die Amplitude des Signals wird in Verbindung mit einer Frequenzbewertung (# 70, S2) logarithmiert und zweiweggleichgerichtet (# 71, # 68 + # 69). Im Varicomspeicher entsteht über # 22 (bzw. 18, 19, 20, 21) eine negative Spannug.

Die so gewonnene negative Gleichspannung steuert über die Basis (Gate) den FET Transistor ....

Infolge der Logarithmierung des Steuersignals und über die Kennlinie des FET Transistors erfolgt eine progressive Reduzierung des Widerstands bei zunehmender Übersteuerung ....

# 70 ist das geheimnisvolle Teil, das für die Logarithmierung sorgt, die Frequenzbewertung macht der 4 stufige Hochpaß über Schalter 2.

Das Institut für Halbleitertechnik hat mir (Bernfried Runow, SWR sei Dank !) in Person von Daniel Noll bei der Analyse des Teils geholfen. Es läßt sich tatsächlich mit modernen Bauteilen simulieren, die Kurven sind nahezu identisch.

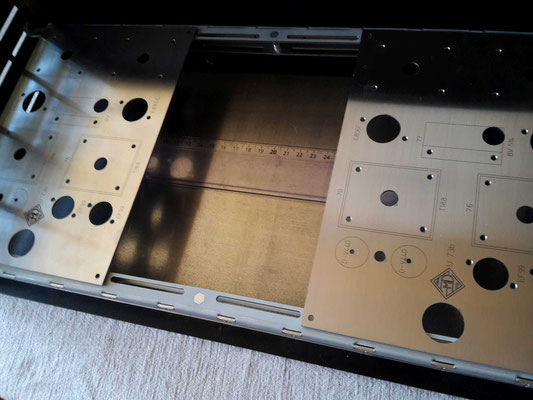

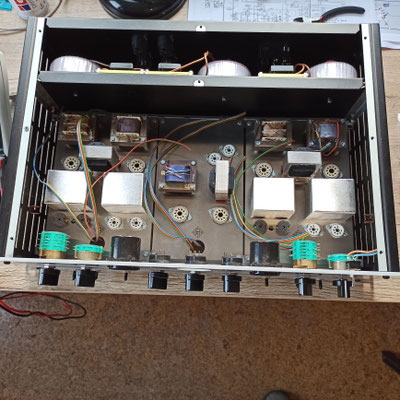

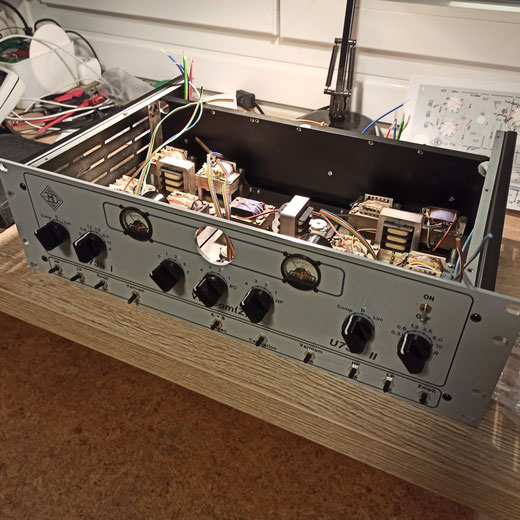

nrg cases - Frank Röllen und die 19" Gehäuse

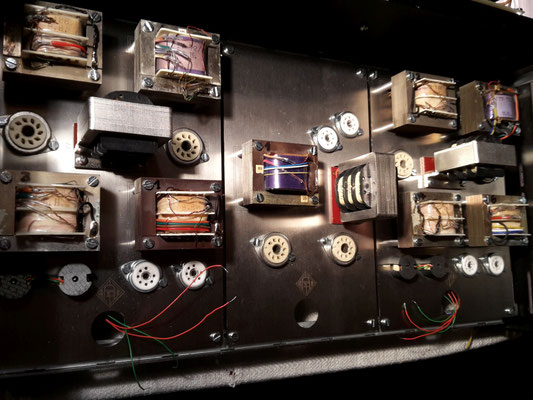

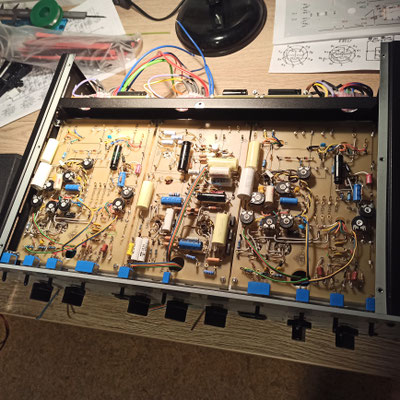

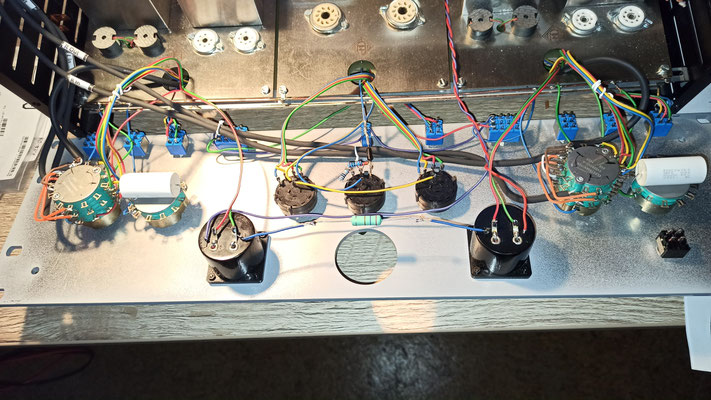

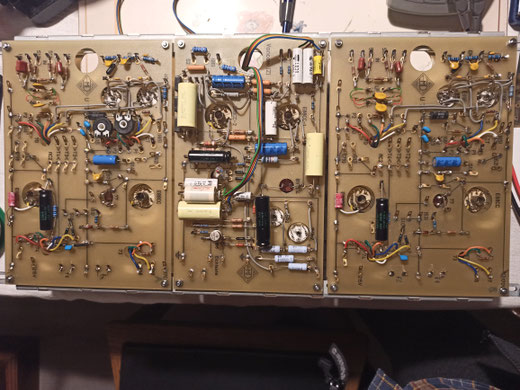

So sieht das Gehäuse als Rohbau aus. Die Winkel sind zum Befestigen der Blechplatten - für die Montage der Übertrager und Röhren - und der GFK-Platinen mit Lötösen eine Ebene drunter für die kleineren Bauteile.

Es wird ganz schön eng werden (auch heiß ?).

Meine Planung der Blechplatten für U73b und Varicom(Z) und die Ausführung durch Fa. H.P. Kaysser in Leutenbach passt. Wie man sieht, kommt da schon einiges an Gewicht zusammen. Für die Übertrager hätte ich gern später noch Hauben aus Mumetall, dann wird´ s aber noch schwerer (wieso, Mumetall in 0,5er Blech ist doch nicht schwer ?).

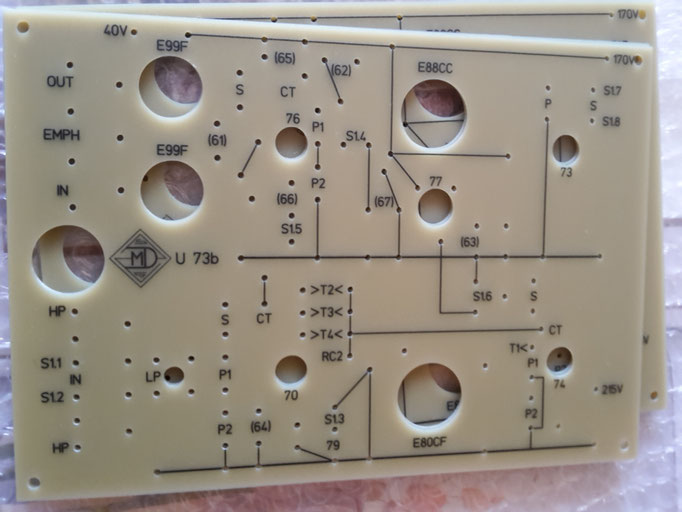

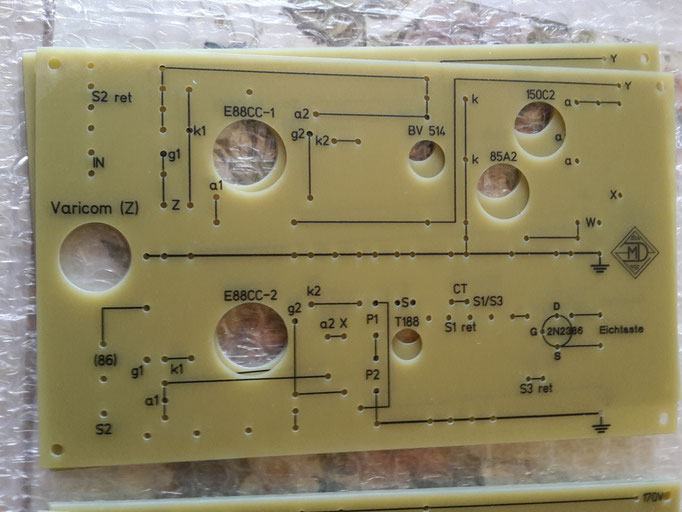

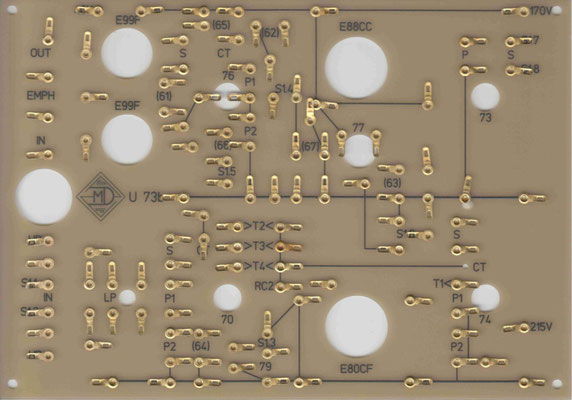

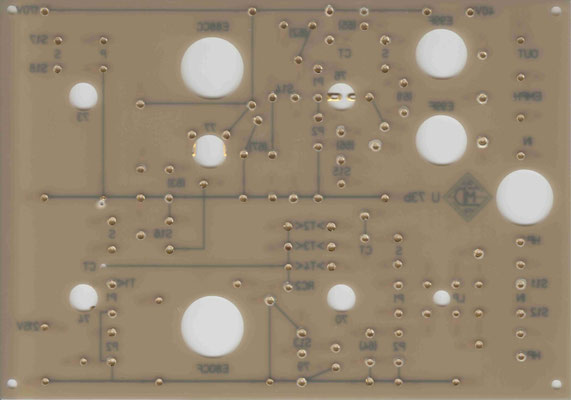

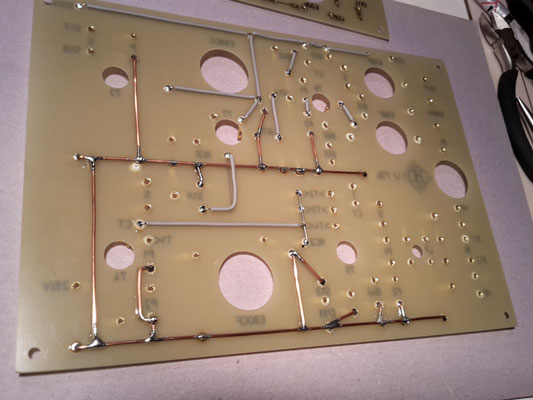

Der Entwurf für die GFK Platinen wird jetzt noch ein letztes Mal überarbeitet und dann in Auftrag gegeben. Die erste Firma, an die ich mich gewendet hatte, war außer der Tatsache, daß sie zusätzlich zur dxf-Datei noch die Koordinaten aller Bohrungen einzeln haben wollten, leider in finanzieller Hinsicht einfach unverschämt.

Bei der "letzten Anprobe" hat sich gezeigt, daß die Anschlüsse für die Röhrensockel nicht speziell auf die Platine herausgeführt werden müssen, die liegen frei zum direkt anlöten. Korrektur aus der Praxis: theoretisch ja, in der Praxis nein. Wäre doch einfacher zu löten gewesen mit separaten Lötösen.

Lieferung und Bearbeitung (Zuschnitt und Bohrungen) der GFK-Platten macht die Firma AHL-TEC Leonhardt, superfreundlich und kompetent.

Inzwischen sind auch die Blechplatten für den Varicom bestellt und alle GFK Platinen (U73b-, Varicom- und Netzteilplatinen) in Auftrag. Als nächstes muß ich mich für Nietlötösen der Firma Osterrath entscheiden, bei denen es ein fast unübersehbares Angebot gibt..

Werner Andres, ex TAB

Über Johannes Brüning habe ich Werner Andres, den ehemaligen Einkäufer und technischen Mitarbeiter bei der Tonografie kennengelernt. Er hat noch einiges an Erinnerung an die Fertigungsprozesse, es lässt sich prima mit ihm telefonieren und ... er hat auch noch ein paar Teile im Keller liegen.

Werner Andres ist im Winter 2019/2020 verstorben, damit ist auch der Letzte von der ursprünglichen Mannschaft gegangen.

Und wieder ein paar neue Teile ...

Ein paar weitere Bauteile für mein U73b Projekt sind eingetroffen:

GFK Platten mit Bohrungen für die Komponenten hat Firma AHLTEC Leonhardt aus Zschorlau bestens

ausgeführt. Auf die werden zunächst mal die Nietlötösen aufgebracht, die von Firma Osterrath

aus Bad Laasphe-Sassmannshausen geliefert werden, sogar für einen Kleinbesteller wie mich.

Ich will auch noch einen Druck mit meinem LOGO und einigen Konstruktionshilfen aufbringen lassen. Das sollte mit Digitaldruck und UV-Härtung möglich sein, aber wer macht sowas ?

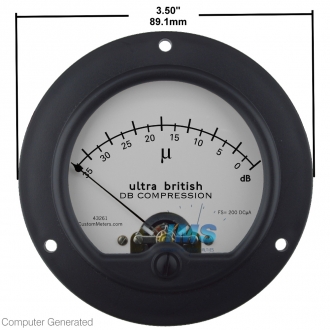

Die originalen ELMEWE Instrumente 100µA (ja, genau die, die für den Varicom verwendet wurden) stammen aus nicht genannter Quelle. Auf die bin ich besonders stolz, denn das sind die Unwägbarkeiten

des Lebens, an solche Teile zu kommen. Da hätte ich nie mit gerechnet ...

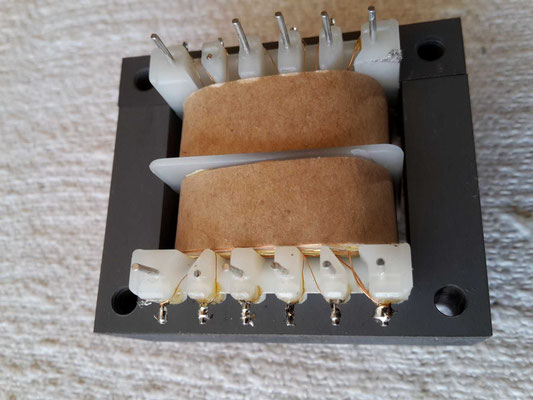

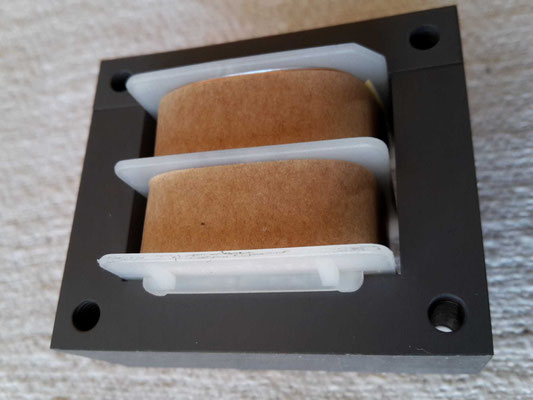

MD 188 - der Prototyp eines Nachfolgers

Links oben das Original von der bekannten Firma aus Usingen und mein (unser) Nachbau. Ich bin sehr stolz auf diesen großen Schritt. Das erste, was ich sofort messen konnte, ist der Gleichstromwiderstand. Bei Verwendung von 0,1mm Drahtstärke liegt er bei 400 Ohm pro Seite (bei ineinander verschachtelten Wicklungen). Zum Vergleich: die Originale haben ~ 650Ohm, manche mehr, manche weniger - der SOWTER 200 Ohm. Gutes Mittelfeld ? Einen Hörtest, eingeschleift in einen Monoweg habe ich schon mal gemacht - das Ergebnis weiter unten. Und wichtiger ist sowieso der Klang im eingebauten Zustand, und den zu beurteilen wird noch etwas länger dauern. Aber einen Test mit dünnerem Draht sollte man schon noch wagen ...

Und warum sind die herausgeführten Drähte auf 6 dicker als die anderen ? Weil dort die statischen Schirme herausgeführt wurden. Für die - das habe ich noch nicht erwähnt - das schweineteure Kupferband mit Isolierschicht angeschafft wurde.

Ich bin noch auf der Suche nach einer Blechbearbeitungsfirma, die mir passende Mumetallgehäuse bauen kann. Im Original sind Eingangs- und Kontrollwegsübertrager mit einem solchen Gehäuse versehen - wird schon seinen Grund haben. Aber leider ... macht in Deutschland keine renommierte Firma mehr Mindermengen auf Bestellung.

Erste Proben werden zeigen, ob man eventuell auch ohne auskommen kann..

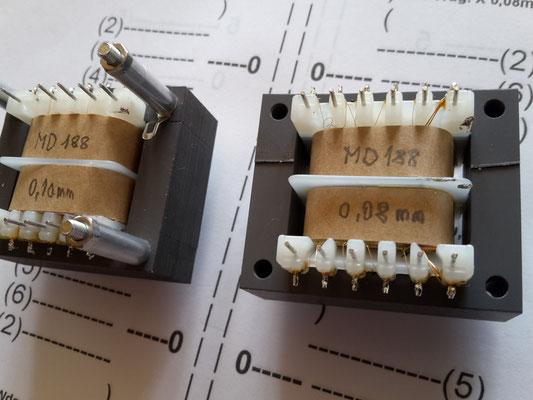

MD 188/2 - ein weiterer Prototyp

Beide Prototypen, die mir Herr Fischer gewickelt hat. In der zweiten Stufe jetzt die Version mit dem dünneren Draht, die im DCR mit 586 Ω (=Gleichstromwiderstand) schon viel dichter an der HAUFE Version liegt.

In der Gegenüberstellung:

HAUFE P1 = ~ 320 Ω / P2 = ~ 320 Ω / S = ~ 640 Ω

MD188-0,10 P1 = ~ 200 Ω / P2 = ~ 200 Ω / S = ~ 402 Ω / L1 = 2,6 H / L2 = 2,6 H / Ls= 6,8 H

MD188-0,08 P1 = ~ 293 Ω / P2 = ~ 293 Ω / S = ~ 586 Ω / L1 = 2,6 H / L2 = 2,6 H / Ls= 7,2 H

Klang wird noch ausgiebig getestet, aber wie sagt der Gitarrenbauer über den Tonabnehmer: Je feiner der Draht, desto feiner der Klang.

Graue Theorie der Trafowickelei ...

Der T188 sollte[1], wie auch die anderen Übertrager der V72-Serie, aufgebaut werden in 8 Scheibenwicklungen, die direkt Primär-/Sekundärwicklung nebeneinander gelegt wurden, um einen möglichst geradlinigen Frequenzverlauf zu ermöglichen. Das heißt also 8 mal ~3mm breite Scheiben, die Primärseite 4 Scheiben und die Sekundärseite 4 Scheiben, jede Scheibe jeweils 500 Windungen 0,10er Draht (oder entsprechend). Interessanterweise heißt es in der Bauvorschrift:

10.a.

Verbindlich sind die geometrischen Maße der Scheibenspulen, nicht die Drahtstärken.

Auf die Scheibenwicklungen wurde Ölleinen aufgebracht im rechten Winkel zum Spulenring, in jeweils 5-6mm breiten Streifen. Danach wurde die Spule in Leitsilber , oder, getaucht und eine Litze vom Leitsilber auf den Schirmanschluß gelegt, das ergab die sogenannte statische Schirmung.

Nochmal: immer eine Primär- und Sekundärwicklung, nacheinander geschoben auf einen Spulenkern EI 48, der einen seitlichen Flansch hat (das „I“). Man schiebe abwechselnd ein E mit dem mittleren waagrechten Balken durch den Spulenkörper und ein E dagegen. In die entstehende Lücke wird das „I“ geschoben. Dabei achte man auf den "Grat" der beim Blechschneiden an der Außenkante entsteht - der muß immer in die gleiche Richtung weisen. Zur Stabilität bekommt der Übertrager einen Außenflansch aus Pertinax oder einen Blechrahmen zum Befestigen. Bei HAUFE wurden die Blechpakete, im Gegensatz zu manchen anderen Firmen, nicht verklebt. Das hat Vor- und Nachteile. Wesentlich war die 4 Punktverschraubung zur Vermeidung des Schmetterlingseffekts.

Vorgabe von Rundfunkanstalten und IRT zu jener Zeit war die Übersteuerungsfestigkeit. Dazu kam die der Übertragungsqualität widersprechende Forderung nach einer Durchschlagsfestigkeit von 2,5kV. Diese Prämissen konnten nur mit entsprechend großen Spulenkernen erreicht werden. In modernem Schaltungsdesign wird gern am Eingang des Bauteils um 10dB reduziert und am Ausgang um 10dB aufgeholt, um die Bauteile miniaturisieren zu können.

Interessant ist in diesem Zusammenhang, wie genau sich meine Quelle an die „Scheibenwicklungen“ erinnern kann. Dieses System – haben es jetzt die Amis zuerst verwendet oder die grauen Herren vom NWDR / IRT – war offensichtlich ein gut gehütetes Geheimnis, wenn nicht ein Tabu. Es durfte nicht darüber geredet werden, daß man sich ab Zeitpunkt „X“ nicht mehr die Mühe machte, durch heißes Wachs gelaufenen Draht in Scheiben auf Hilfskörper zu wickeln, dann aushärten zu lassen und, nach einer ersten Schicht Mipolamschlauch mit Zwischenlagen von Trolitul, ohne den Hilfskörper auf einen Spulenkörper aus Preßspan zu schieben. Ein Verfahren, das zugegebermaßen nicht unbedingt zur Massenfertigung taugt.

Oder tue ich den Herren Unrecht ? Schließlich habe ich nur aus den U70 (Meßverstärker) und U74a (Kommandoverstärker)

geschlachtete Übertrager seziert und in denen für den U73 - die ich nicht zur Verfügung hatte – hat man doch in Scheiben gewickelt ? Es gibt ja angeblich 3 verschiedene Ausführungen des T188,

die u.a. in den Gleichstromwiderständen variieren. Oder ist meine Information unvollständig, wurden die Scheibenwicklungen doch nur bei Übertragern in Mikrofonvorverstärkereingängen verwendet

? In der Beschreibung für den V72 heißt es ja auch, daß der Ausgangsübertrager ein Übertrager mit Zylinderwicklung sein soll. Aber das ist ja ein Ausgangsübertrager ...

Wer kann nachweisen, ob es "besser" oder nur "anders" klingt, Zylinderwicklungen in einer entsprechenden Qualität einzusetzen ?

Eine große Rolle spielt die hohe Kapazität, die durch viele verschachtelte Wicklungen entsteht, die besonders in Reihe

zu hochohmigen Pentoden zu einem Höhenverlust führt. Elektrische Messung ist eine Seite, der Klang, wie er vom menschlichen Gehör rezipiert wird, eine andere. Und die Meinung eines einzelnen,

sei sie auch mit medialer Präsenz verbunden, ersetzt keine Hörversuchsreihe ....

„Sollte“ deshalb, weil wohl im Sinne von Vereinfachung und Kostenersparnis nach den ersten Modellen, die vom IRT gebaut wurden, bei den Zulieferfirmen die wesentlich einfachere Zylinderwicklung angewendet wurde.

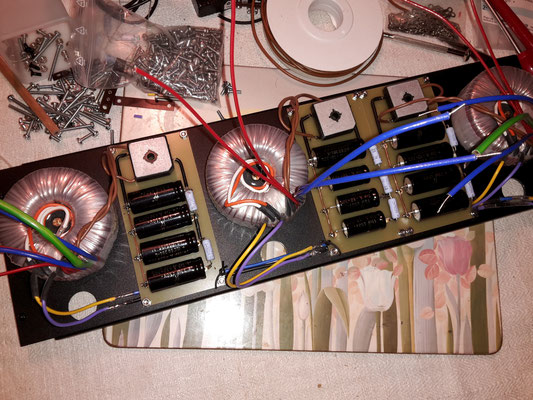

Gehäuse

So wird die Aufteilung im 19" Gehäuse aussehen. Hinten quer werden die drei passiven Netzteile mit Ringkerntrafos plaziert, montiert an einem Zwischenblech. Als nächstes muß ich die GFK-Platinen mit Nietlötösen bestücken. Bestellung einer entsprechenden Menge 62-1042-11 bei der Firma Osterrath ist raus. Wie wird das mit der Frontplatte passen, muß ich auf ein 4HE Gehäuse umsteigen ?

Hörtest mit Haufe, Sowter und MD Übertragern

Messung vom Gleichstromwiderstand und Pegeltest allein haben mich ratlos gelassen, weil auch die Widerstände unterschiedlicher nicht sein könnten.

Aber auch der Audiotest hat jetzt keinen WOW ! Effekt hinterlassen. Zuerst habe ich eine höhere Auflösung und straffere Tiefen beim Sowter gehört und meinen etwa in der Nähe des HAUFE - unaufdringlich neutral. Dann habe ich noch ein weiteres Stück Musik dazu genommen und keinen Unterschied mehr gehört. Hilfe !

Gestaltung der GFK-Platten

Jetzt werden sie doch noch bedruckt. Durch einen befreundeten Musiker habe ich die Adresse einer kreativen Druckerei in Ludwigsburg erfahren, die Digitaldruck mit UV-Härtung auch auf meinem Material machen. Nicht nur eine Frage der persönlichen Eitelkeit, sondern ich denke, sie sind so auch leichter zu bestücken. Bei der Planung vergessen, aber später noch eingefügt: Die Lötösen für die Heizspannung.

Ausführung der GFK-Platten

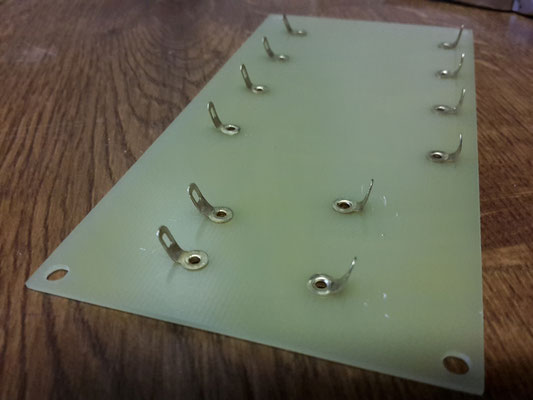

Die Nietlötösen von Osterrath und ihre Befestigung

Nachdem meine bisher angedachte Lösung zur Verpressung der Nietlötösen wegen Labilität des (zugegebermaßen billigen) Bohrständers und der teuren, aber unpassenden Einsätze von mouser garnicht funktioniert hat, mußte ein neuer Denkansatz her.

Der kam in Gestalt eines erfahrenen Verkäufers bei OBI, dem es sichtlich Vergnügen bereitet hat, meinem Problem zuzuhören und dann in seinem Gedächtnis zu kramen. Denn Nietlötösen verwendet eigentlich seit 50 Jahren kein Elektroniker mehr - außer vielleicht in exotischen Gitarren Amps. Seine Antwort war, ob ich es nicht mal händisch mit einem Körner versuchen will.

Diese Idee in der Praxis sieht dann so aus:

Ein großer Schritt für mich, aber ein kleiner für die Menschheit ...

könnte man in Abwandlung des berühmten Spruchs von Neil Armstrong, dem ersten Mann auf dem Mond, sagen. Für mich ist es der Apfel vom Baum der Erkenntnis, wie ich mit einem Werkzeug für € 3,79, einem sogenannten Körner, die Ösen pressen kann. Die genaue Vorgehensweise hat mir Werner Andres, der Mann von der "Tono", erklärt: Von der Rückseite in das Niet drücken, noch nicht zu fest. Dann auf der Vorderseite die Lötöse in die gewünschte Richtung drehen und final fixieren, eventuell mit einem leichten Schlag mit einem Bastelhammer.

Oben mein erster Versuch mit einem weicheren Material, mit der Qualität bin ich durchaus zufrieden. Any objects ? Einwände ?

Und jetzt der Schritt in die Praxis ...

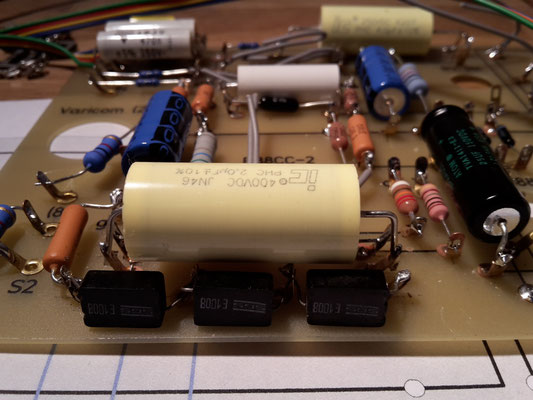

Die Netzteilplatine mit einigen wenigen Komponenten bot sich an. Mein erster Versuch hat mir gezeigt, daß das ein gangbarer Weg ist. Beim Einpressen der Nieten kann ich etwa 4 Stück pro Minute schaffen. In dem Tempo könnte man eine der großen Platinen in etwa 30-40 Minuten fertigstellen, mit Denk- und Kaffeepause 1 Stunde.

Die Platine mit eingepressten Lötösen, mit einem kleinen Schraubenzieher angehoben und einer Spitzzange hochgebogen. Auch die Rückseite sieht ganz manierlich aus.

Habe ich schon die Firma Osterrath aus Bad Laasphe erwähnt, bei denen es jede Menge Lötösen und Nietlötsen in allen erdenklichen Formen und Größen gibt ? Auch in 100er Mengen, also für Kleinbesteller wie mich. Nachtrag: Inzwischen hat der leider der Senior seine Tätigkeit im Kleinmengenservice aufgegeben, es war einmal ...

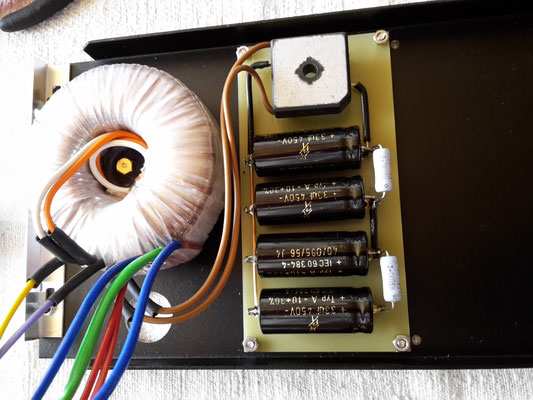

Das wird ein originales passives Netzteil, nur den ursprünglichen Selengleichrichter habe ich durch einen modernen Brückengleichrichter ersetzt - der Trafo ist schon auf die geringere Verlustleistung des Si-Gleichrichters berechnet.

Für den aufmerksamen Beobachter: Die Widerstände fehlen noch, weil ich sicherheitshalber zunächst einen Lastpoti einbauen will, um sicher zu gehen, daß die passende Spannung anliegt.

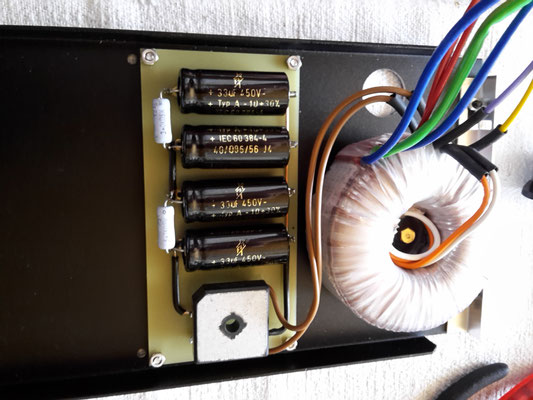

Ein erstes passives Netzteil ist fertig

Nur zur Erinnerung: 3 passive Netzteile, damit sich die beiden U73b und das Varicom nicht untereinander beeinflussen

Ohne Last 327,5V statt 170V.

Mit Lastwiderstand 3k geht´ s runter auf 70V, mit 5K auf 120 V.

Ich nehme mal an, mit der hochohmigen Röhrenschaltung

hintendran wird´ s schon stimmen.

Im Original stimmt´ s ja auch.

Weiter mit den Nietlötösen

In der Ausführung ist das Ganze dann doch nicht so einfach. Denn mit jeder Bewegung verrutscht die Nietlötöse wieder. Eine andere Lösung wäre, die Löcher etwas "strammer" zu bohren (vllt. 1,9mm), damit das Niet gleich fester sitzt.

Ich habe jedenfalls die Nietlötöse auf die Arbeitsfläche gelegt, die Platine von oben aufgepresst und dann mit einem Schlag auf den Körner von hinten fixiert. Sieht dann etwa so aus (Präzisionsarbeit ist anders, aber wenn es in der Funktion sauber laufen wird, will ich mir verzeihen):

Und wenn die Lötösen mal hochgebogen sind, sieht man auch den Fehlwinkel nicht mehr so arg. Arbeitsaufwand ist wie erwartet, etwa eine Stunde pro Platine. Bei der zweiten gings schneller, weil ich nicht mehr nachgedacht, sondern nur noch geschaut habe.

An einem T188 war beim Anlöten meiner farbcodierten Drähte der Anschluß + von der Primärwicklung 2 abgebrochen. Das heißt, damit hätte ich jetzt entweder einen neuen originalen T188 gebraucht - oder mein MD188 Projekt hätte sofort anlaufen müssen.

Aber:

Glück muß der Mensch natürlich auch haben (zumindest ein kleines), sonst ist alle Müh vergebens. Ich habe heute (30. 09. 2018) nochmal nach dem "defekten" T188 geschaut und mit einem Draht dort

gefummelt, wo mal der Anschluß war.

Da bin ich auf ein freies Ende eines stoffisolierten Drahtes gestoßen, das ich erst noch etwas herausziehen musste. Das habe ich vorsichtig mit dem Lötkolben erhitzt, abisoliert und dann einen

feinen Draht angelötet:

Simsalabim: da war mein fehlender Anschluß 3, der Anfang von Primärwicklung 2.

Jetzt vielleicht nur noch mit etwas PATTEX Stabilit Express fixieren

Damit habe ich wieder 6 Stück originale HAUFE T188, der fürs Stereoset nötige Satz ist komplett plus dem HAUFE T188 mit 400 Ohm für den Varicom.

Das große Glück hat leider gefehlt:

Die EBay Versteigerung eines Stereosets U73 (# 1164 / #1165) eines finnischen Anbieters ging heute ( 30. 09. 2018) für 4.214,- Euro ohne mich weg. Das ist für einen Kultklassiker, noch dazu ein durch die Seriennummern passendes Set natürlich überhaupt kein Preis, dennoch ... Schade, ich hätte gern ein Original zum Klangvergleich gehabt. Aber die Entwicklung meiner eigenen Übertrager ist mir wichtiger, und damit sind meine finanziellen Möglichkeiten gebunden.

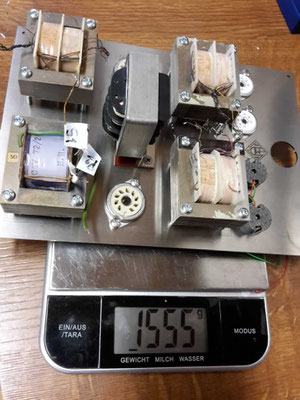

Die Netzteile

Gewicht 2535 g. Sapperlot, die Netzteilplatte allein ist schwer.

Spannung unbelastet: 324V / 326V bei den passiven U73b Netzteilen und 300V beim Varicom Netzteil.

Warum 2 Volt Unterschied bei den identisch gebauten Netzteilen fürs U73b ? Bauteiltoleranzen. Na gut, sind ja nur 0,6 %.

Und ändert sich unter Last sowieso wieder.

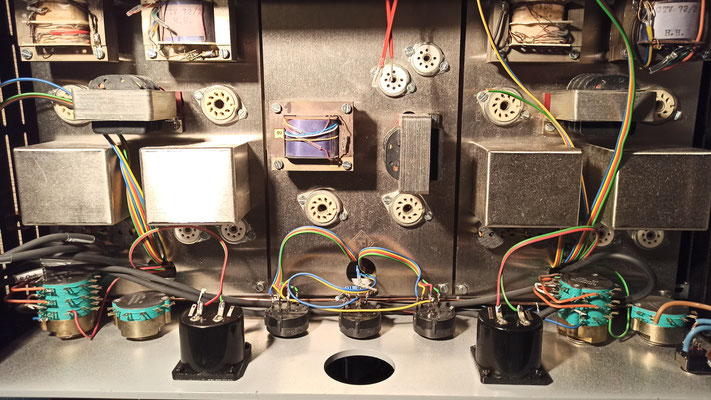

Stahlblechplatten, Übertrager und Röhrenfassungen

Gewicht ist nicht alles, ich weiß. Trotzdem: bis jetzt 7,6 kg.

Übertrager sind DCR-passend ausgesucht für den linken/rechten Kanal. Die Farbcodierung der alten Anschlüsse ist verblasst, da musste alles neu gemessen und vor allem auf Phasenrichtigkeit geprüft werden. Das ist eine elende Frickelei, vor allem, weil diese alten Drähte auch brüchig geworden sind. Meine neuen Anschlüsse sollen ja nach unten führen, damit ich von oben eine Mumetallhaube überstülpen kann. Löten, messen, hören, immer wieder. Das Verdrahten der alten Schätzchen hat somit viel Zeit und einige Geduld gefordert.

Das wird dann mit meinen neu geschaffenen MD 188 ein Kinderspiel.

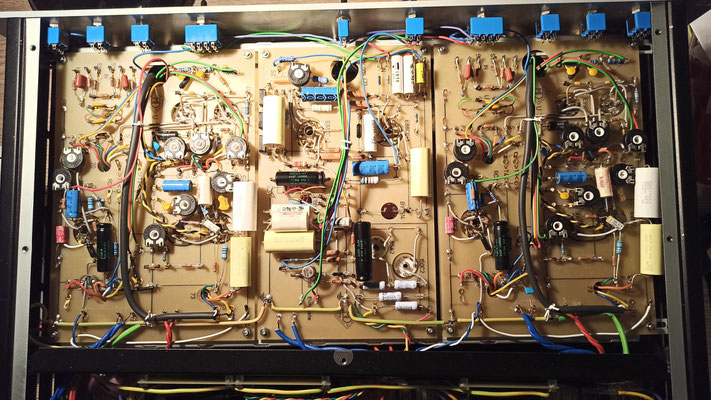

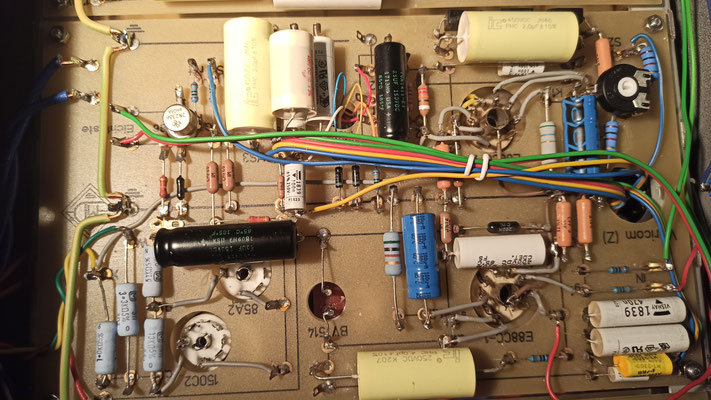

Die GFK-Platten für die übrigen Komponenten

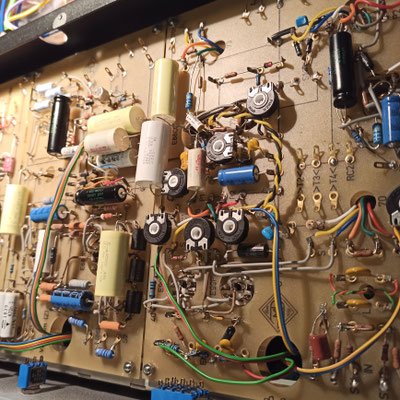

Das, was auf der Vorderseite der GFK-Platinen aufgedruckt ist, wird auf der Rückseite vorverdrahtet.

Unter anderem eine stabile Masseführung.

Wenn man das alles sieht und den Zeitaufwand bedenkt, fragt man sich: Warum macht sich der Mann diese Mühe und nimmt nicht gleich eine gedruckte Schaltung ?

Naja, ich vertraue diesem Vorgehen momentan noch mehr ...

Ich habe begonnen, die U73b Platine zu bestücken.

3 originale E1008 von Societa Generali Semiconduttori. Das sind die Bauteile, die seinerzeit verwendet wurden, aber ich kann sie auch durch aktuelle Komponenten ersetzen. Warten wir ab, wie es klingt ...

Die Varicom-Platine.

Und Achtung !!!!!

An dieser Stelle habe ich vergessen, die verdrillte Heizleitung zwischen Blech- und GFK-Platine zu legen. Siehe weiter unten.

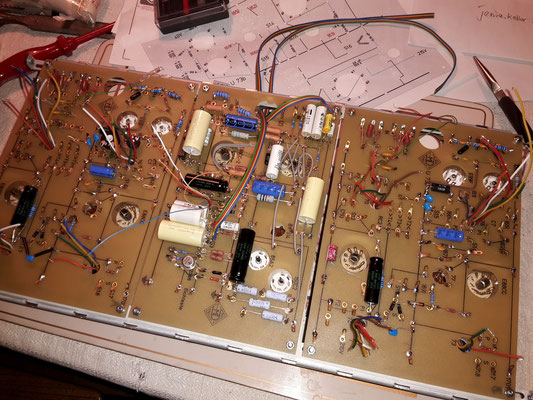

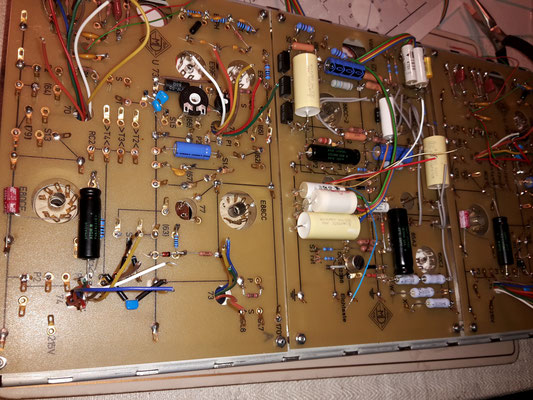

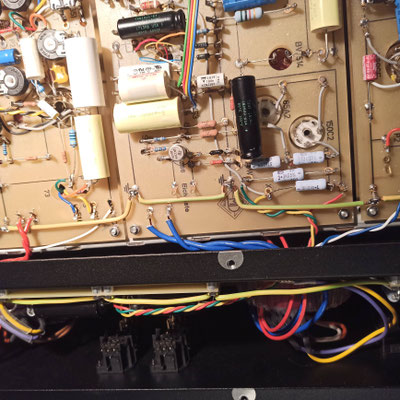

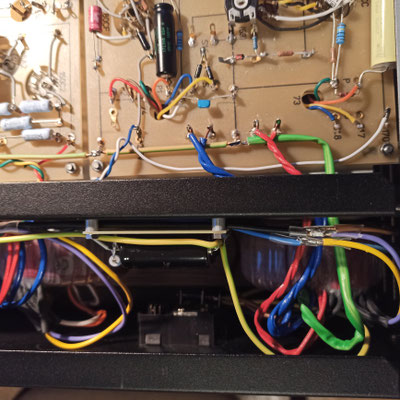

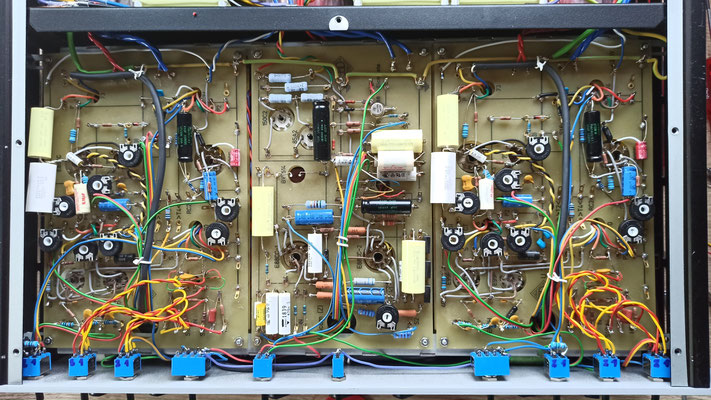

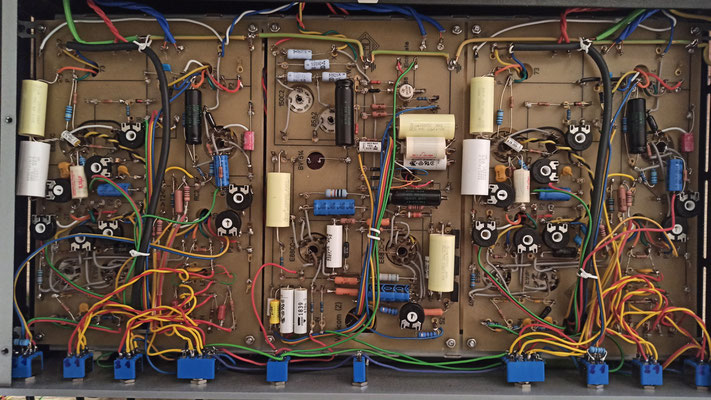

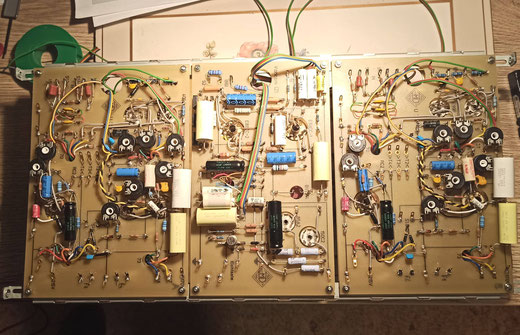

Die beiden U73b außen und die Varicom (Z) Platine innen huckepack auf den Stahlblechplatinen mit den Übertragern und den Röhrenfassungen, die Anschlußdrähte von den Übertragern schauen schon aus den Durchlaßöffnungen, ebenso die Röhrensockel.

Im nächsten Schritt werden die Übertrager angelötet (farblich gekennzeichnete Drähte wie bei den SOWTER Repliken), dann die entsprechenden Bauteile an die Röhrensockel. Wenn das geschehen ist, werden die Schalter und Trimmer auf der Frontplatte verbunden und im letzten Schritt die Stromversorgung angeschlossen - Heiz- und Anodenspannung, jede Platine hat seine eigene PSU. Dann wird es einen ersten Probelauf mit unkritischen Röhren geben.

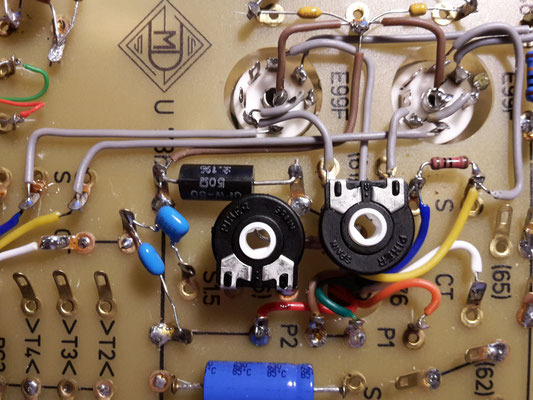

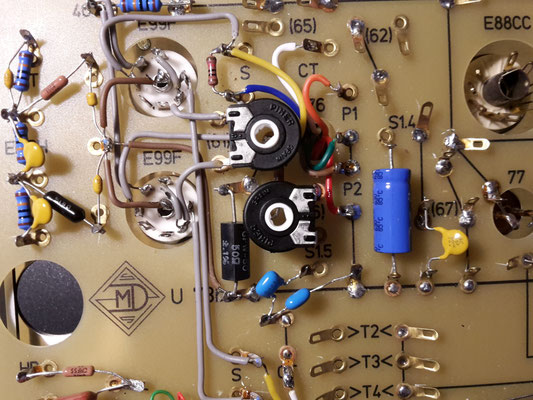

U73b mit den Röhrenfassungen für die E99F und die Varicom(Z) Platine komplett gelötet. Wechselstromröhrenheizungsverdrahtung, ein Wort nach meinem Geschmack, steht noch an. Wird mit verdrilltem Draht ausgeführt. Das wurde im Original auch so gemacht. Und die Trimpotis kommen nach innen, die sind nur was für den Eingeweihten.

Das nächste ist die Frontplatte.

Die Frontplatte ist gefertigt. Da war doch noch mal echtes DIY gefragt: die 4-Stufen-Schalter für den Varicom brauchen die gleiche Bohrung mit Durchmesser 10,5 mm wie die Schalter für den U73b. Also aufbohren.

Die wunderschönen Aluknöpfe von CONRAD sind für 6mm Achsen konstruiert, die Schalter haben aber Achsen mit einem zölligen System, 6,3mm. Auch aufbohren.

Die Aluknöpfe sind größer als gedacht, da müssen die Kreise mit der Beschriftung etwas nach außen versetzt werden.

Das wunderschöne 100µA-Meter von ELMEWE sieht sicher besser aus, wenn es nicht hinter der Frontplatte angebracht ist, sondern vorne rausschaut. Und es braucht eine Befestigung, also auch 4 Löcher wie die VU-Meter.

Jetzt weiß ich auch, warum ich erst mal eine Frontplatte mit UV-Beschichtung habe fertigen lassen (preisgünstiger). Wenn alles passt, gibt es eine mit gefräster Beschriftung - fühlt sich auch edler an.

Für die Wechselstromheizung muß doch noch etwas Aufwand getrieben werden. Die verdrillte Leitung unter den Platinen erfordert, daß die Platinen nochmal hochgenommen werden. Also zuerst Übertrager, Drosseln und Röhrenfassungen wieder ablöten, Heizung legen und das Ganze wieder zusammenschrauben und anlöten. Ein frustrierendes Geschäft ...

Der aktuelle Stand - 2020/11/07 - die spannende amerikanische Präsidentschaftswahl ist oder ist nicht entschieden ?!? Ein High Tec Land im Auszähldesaster, oder wie ? Oder doch alles im grünen Bereich ?

Aber die Arbeit am U73b geht weiter. Nachdem ich bereits vor einiger Zeit die verdrillte (Wechselstrom-)Heizleitung zwischen GFK- und Blechplatine von U73b #1 eingefügt hatte, habe ich jetzt die Verbindungen zwischen den Platinen von U73b #2 und Varicom entlötet und die GFK-Platinen abgezogen.

Hier werden zunächst die zusätzlichen Lötösen auf den GFK-Platinen gesetzt und dann die verdrillten Heizleitungen an die Röhrenfassungen gelegt.

2020/11/11 - Die Heizleitungen sind an Ort und Stelle verdrillt und angelötet.

Ich freue mich schon auf das Glühen der Röhren ...

Und das Nächste, ich verspreche es, sind die zusätzlichen Nietlötösen für die Heizung auf den GFK-Platten !

Hahaha, klingt wie das Wahlprogramm einens Politikers. Damit ist weder gesagt, wann noch wie. Typisches Versprechen, das man nicht einklagen kann. Und die Lötösen für die Heizspannung müssen sowieso als nächstes dran, sonst geht ja mal garnichts.

2020/11/13 - Programm geliefert.

Alles ist fast wieder so wie vor dem Rückbau, ein paar Drähte fehlen noch ... aber wirklich, die kann man an einer Hand abzählen.

Ich wollte einfach rechtzeitig bei den Folgen von "Death in Paradise" auf ZDF Neo dabei sein.

Jetzt sind die direkt an die Röhrenfassungen zu verlötenden Teile dran, es geht weiter.

Gut aufgelegt, daß zu Weihnachten die "Röhren glühen" (?)

2020/12/23 - jetzt waren es halt halt doch ein paar Drähte mehr, als man an einer Hand abzählen kann.

Ich hatte diesmal die Zuführung von Heizspannung 2 an den Trimmer zur Brummsymmetrierung (Bauteil 66) vergessen, jetzt deutlich sichtbar als gelb-schwarze verdrillte Leitung. Und um die Röhrenfassungen herum sind die Bauteile wegen der engen Abstände einfach sehr fisselig zu verlöten. Der erfahrene Entwickler weiß das, ich lerne noch. Da ist mein Design vom Varicom schon etwas geschickter als der erste Versuch U73b. Man darf einfach nicht mit allen Bauteilen direkt an die Röhrenfassung gehen, ein paar müssen über Lötösen geführt werden (wie ich es bei den EF99 ja auch gemacht habe). Oder man sollte die Abmessungen der Bauteile von Anfang an mit einplanen. Speziell die 2und 4µF Folienkondensatoren an der E88C Doppeltriode haben eine unerwartet kernige Größe. Andererseits war es eine Herausforderung, beim Löten "Schach zu spielen", also so vorauszudenken, daß man nicht das zuerst eingesetzte durch Hitze wieder zerstört. Dummerweise hat dann noch CONRAD in die Tüte für 100k PIHER pots 2,5k PIHER eingelegt, was den Fortgang jetzt erstmal ausbremst. Die Verwechslung kommt leicht, weil die Teile keine Kennzeichnung haben.

Gut, daß ich vorm Einlöten gemessen habe. Aber Schade, kein Röhrenglühn zu Weihnachten.

Ehrenrettung für CONRAD: Der Kundendienst hat prompt geantwortet und mir kostenlosen Ersatz versprochen. Danke ? Nein, war doch nicht kostenlos.

Neuer Arbeitsplatz

2021/02/20 - Endlich ...

Mein neues Arbeitszimmer entsteht, mit großer Arbeitsplatte.

Muß ich wahrscheinlich keinem erklären, wie toll sich das hier arbeiten lässt, oder ? Mit Ausblick ins Grüne, Tageslicht direkt auf die Werkbank und der Inspiration, die von allem Neuen ausgeht !

... und endlich geht´s weiter

2021/02/21

Der erste Schritt ist, die untere Ebene zu bestücken. Durch meine Ahnungslosigkeit im Platinenlayout sind viele Komponenten sehr dicht beieinander. Das bedeutet, beim Löten aufpassen zu müssen. Sonst verkokeln Drähte und Bauteile.

Als nächstes kommt der Rest obendrauf, also die dicken Folienkondensatoren und die PIHER Trimpotis.

2021/02/21

So weit, so gut.

Bauteilbestückung ist geschafft. Jetzt Zusammensetzen des Gehäuses und Verkabeln mit den diversen Dreh- und Kipp-Schaltern auf der Frontseite.

Hier nochmal die Entwürfe, wie alles zusammen gesetzt wird zusammen mit einem Update im Design

Momentan habe ich noch 2 komplette Sets (jeweils 2 U73b und ein Varicom) bedruckte GFK-Platinen für Bestückung mit Nietlötösen und die entsprechenden Stahlblechplatinen mit Bohrungen zum Einbau in ein 19"-Gehäuse. Da kann ich nochmal 2 Stereosets bauen.

Und jedem Anfang wohnt ein Zauber inne ...

Das Arbeitszimmer hat diesen Zauber und es hat mich vorwärts geschoben. Ich bin schon sehr gespannt auf die klanglichen Ergebnisse. Aber vor den Erfolg haben die Götter den Schweiß gesetzt, sprich: es muß noch ein wenig geschafft werden.

Und wen´ s interessiert: Die Mumetall-Hauben sind von der englischen Firma Magnetic Shields.

Die Befestigung der Mumetallhauben auf den kritischen Übertragern (70) und (76).

Einmal selbstklebendes Moosgummiband rundherum, dann kleiner Streifen senkrecht zum ersten von oben über den Rand. Wenn man die Mumetallhaube mal wieder abziehen muss/will, hat man nicht das ganze klebrige Band überall verstreut.

Die Verkabelung der Frontplatte ist nicht ganz ohne. Aber ich bin ein bescheidenes Stück weiter.

Hochpass, Tiefpass und Preemphasis von außen Ein/Aus schaltbar.

Die VU-Meter sehen mickrig aus gegen die ganze Schalterlandschaft. Aber das Röhrenglühen ist doch wie am Lagerfeuer, oder schöner ?

Aktuell sind die U73b mit PHILIPS E99F / TELEFUNKEN E80CF / NOS TESLA E88CC bestückt, der Varicom mit TAD E88CC, die TESLA und TAD sind von Tube Amp Doctor.

Momentanes Lebendgewicht: 10,6 kG

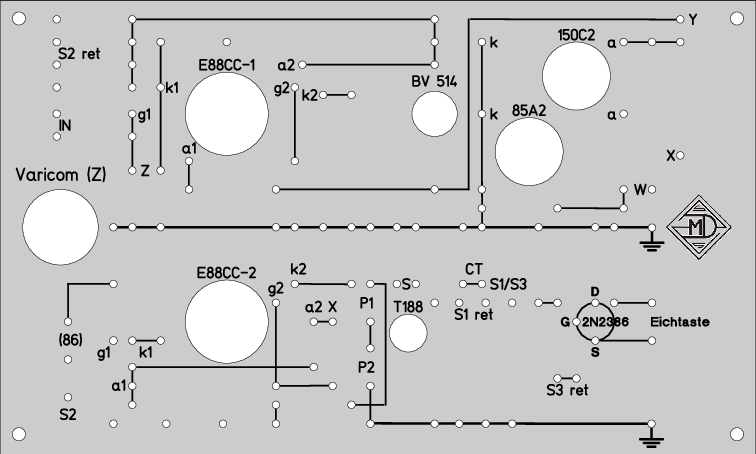

Der U73b mal anders - die Herren vom IRT haben den U73 sehr übersichtlich gezeichnet, das habe ich in meiner Version versucht zu übernehmen. Hoch-/Tiefpaß und Pre-Emphasis weggelassen. Braucht man vielleicht bei heutigen Studioanwendungen auch nicht mehr ?

Das ist also mein Entwurf gezeichnet mit TinyCAD. Angeblich kann man mit dem Programm auch in PCB-files konvertieren, dann könnte ich meinen nächsten Aufbau auf einer Platine realisieren. Varicom folgt.

Mit Vorwiderständen habe ich jetzt folgende Heizspannungen:

U73b : f1 für die Regelpentoden = 6,2 V / f2 für E 80 CF und E 88 CC = 6,3 V

Varicom (Z) : f1 = 6,26 V

Anodenspannung:

B+, mit den Bauteilen: [113] = 80k / [115] = OAZ 201 / [116] = OA 202 :

U73b :

215 V Schiene = 213,5 V / 170 V Schiene = 173,0 V

Varicom (Z):

Y Schiene = 262,5 V (ideal 260 V) / X Schiene = 155,5 V (ideal 155 V)

Eine erste Funktionsprobe ohne Einmessen im Insertkanal der Summe meines DM 2000 hat den Test bestanden: Regelverhalten lässt noch zu wünschen übrig, links / rechts stimmt und der Klang entschädigt für alle Arbeit. Auch: die Anzeigeinstrumente laufen rückwärts, zeigen also die Verstärkungsreduktion - und das alles in der originalen TAB Schaltung !

Ja, vor den endgültigen Erfolg haben die Götter dann doch noch einigen Schweiß gesetzt, weil ich noch einen ziemlich blöden Denkfehler beim Anlöten der Multifunktionsschalter gemacht habe. Wer die Ausführung im Schaltbild und in der Praxis vergleicht, sieht, was ich meine.

Jetzt ist eingemessen, bis auf Marginalien stimmt alles. Nur die Regelpentoden müssen noch symmetriert werden und ein Brumm bei -60dB stört mich. Das ist sicher nicht die Wechselstromröhrenheizung, vielleicht eher noch eine Brummschleife. Ansonsten klingt das Teil super, und Regelverhalten hört man erst ab Überfahren aller Grenzen.